Hơn 10 năm trước, câu chuyện “không làm nổi con ốc vít” từng là nỗi trăn trở của cả ngành cơ khí Việt Nam. Nhưng đến nay, sau nhiều năm đầu tư, phát triển, năng lực sản xuất của các doanh nghiệp cơ khí Việt đã được nâng cao ở hầu hết ngành, lĩnh vực.

Hiện nay, các doanh nghiệp cơ khí trong nước đã đáp ứng tới 85-90% linh kiện, sản phẩm cho nhu cầu sản xuất xe máy; khoảng 15-40% nhu cầu linh kiện cho sản xuất ôtô; cung ứng linh kiện kim loại cho các ngành công nghiệp công nghệ cao khoảng 10%...

Không chỉ đáp ứng nhu cầu trong nước, nhiều sản phẩm cơ khí Việt đã được xuất khẩu với giá trị lớn.

Điểm yếu của ngành cơ khí Việt

Khẳng định ngành cơ khí Việt Nam đã có những thay đổi rất lớn trong hơn một thập kỷ qua, tuy nhiên, TS Đỗ Hữu Hào, Chủ tịch Tổng hội Cơ khí Việt Nam, cho biết: Các doanh nghiệp cơ khí trong nước vẫn còn tồn tại điểm yếu là mặt bằng trình độ công nghệ chưa cao.

Cụ thể, theo ông Hào, hiện các doanh nghiệp cơ khí trong nước có trình độ công nghệ trung bình chiếm tới 60-70%, và chỉ khoảng 30-40% doanh nghiệp có trình độ công nghệ khá hơn. Trong đó, nhóm doanh nghiệp cơ khí có trình độ công nghệ cao chủ yếu là các doanh nghiệp quy mô lớn, hoạt động trong các lĩnh vực ôtô, chế tạo công cụ, thiết bị siêu trường siêu trọng.

Trước thực trạng này, Chủ tịch Tổng hội Cơ khí Việt Nam cho rằng, nhiệm vụ cấp thiết của các doanh nghiệp nói chung và nhóm doanh nghiệp nhỏ và vừa nói riêng trong lĩnh vực cơ khí là nghiên cứu đổi mới công nghệ.

|

| Chủ tịch Tổng hội Cơ khí Việt Nam cho rằng, nhiệm vụ cấp thiết của các doanh nghiệp nói chung và nhóm doanh nghiệp nhỏ và vừa nói riêng trong lĩnh vực cơ khí là nghiên cứu đổi mới công nghệ. Ảnh: Việt Linh. |

Theo các chuyên gia, trong bối cảnh hiện nay, việc nâng cao năng suất lao động, đẩy mạnh phát triển những ngành công nghiệp mang tính then chốt, ứng dụng công nghệ hiện đại là bước đi mang tính quyết định với doanh nghiệp cơ khí.

Hiểu được thực tế này, nhiều doanh nghiệp cơ khí trong nước đã và đang tích cực cải tiến công nghệ, ứng dụng chuyển đổi số để nâng cao năng lực sản xuất, tối ưu chi phí.

Từ năm 2020, Thaco Industries đã xác định tự động hóa và quản trị theo hướng số hóa là một trong những ưu tiên hàng đầu để nâng cao năng lực sản xuất và cạnh tranh, từng bước tham gia chuỗi giá trị toàn cầu.

Thaco Industries đi đầu ứng dụng số hóa, tự động hóa dây chuyền sản xuất

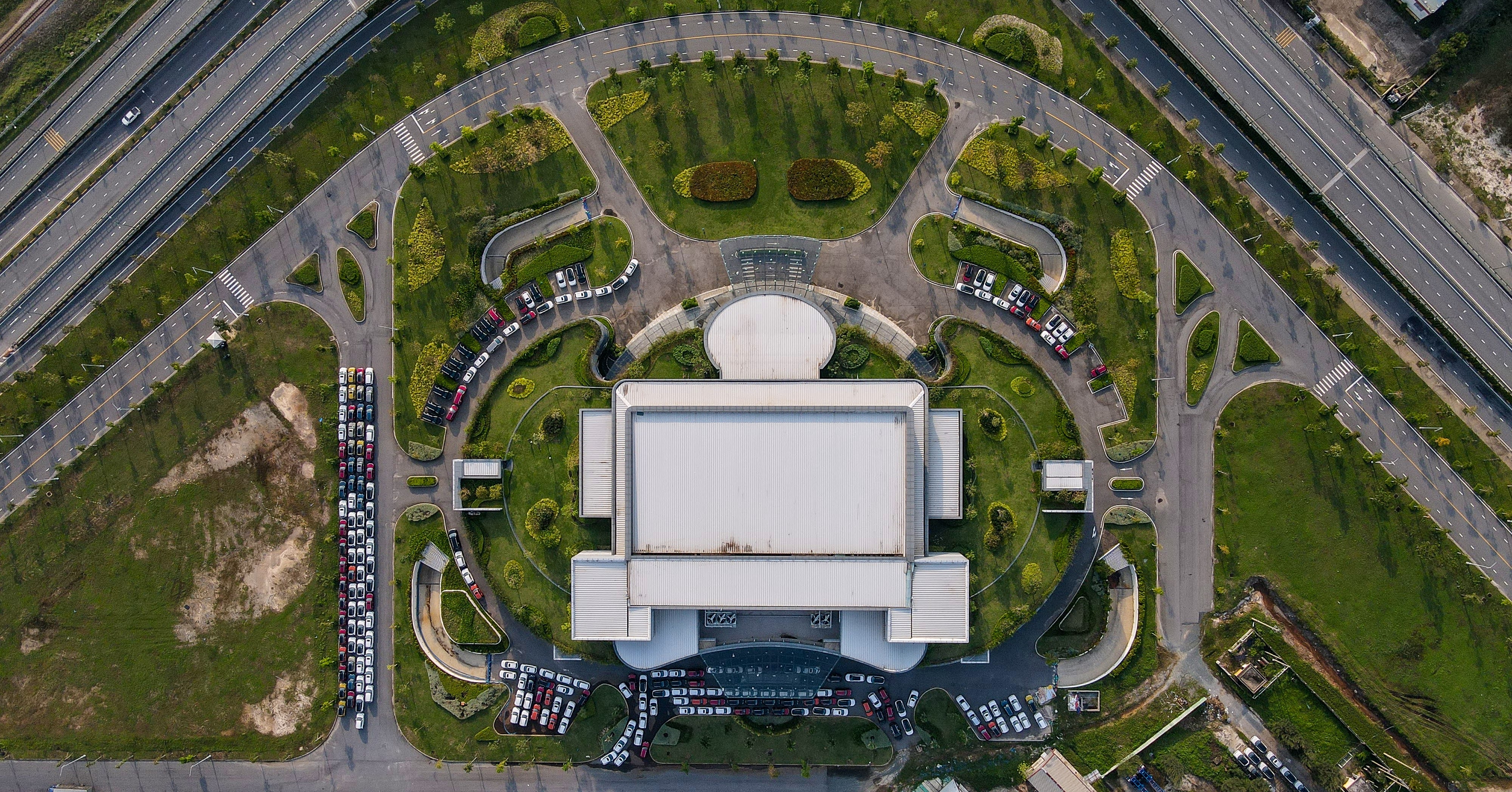

Tại Khu công nghiệp Thaco Chu Lai, các nhà máy cơ khí, công nghiệp hỗ trợ của tập đoàn này đã và đang được đầu tư phát triển theo hướng tự động hóa và ứng dụng số hóa, hướng đến áp dụng mô hình nhà máy thông minh.

Trong đó, Nhà máy Nhíp ôtô đã đầu tư dây chuyền sản xuất tự động trong các công đoạn cấp phôi, xếp phôi thành phẩm, nhiệt luyện, sơn hoàn thiện... Nhiều công đoạn đã trang bị thiết bị tự động 100%, công nghệ tương đương dây chuyền sản xuất nhíp hiện đại nhất của Tập đoàn Daewon (Hàn Quốc).

Tương tự, Nhà máy Linh kiện nhựa; Nhà máy Ghế ôtô và các nhà máy cơ khí, công nghiệp hỗ trợ khác của Thaco Industries cũng được đầu tư thiết bị hiện đại, tự động hóa cao.

|

| Nhà máy Ghế ôtô của Thaco Industries. Ảnh: Việt Linh. |

Tập đoàn này cũng xây dựng hệ thống quản trị sản xuất trên nền tảng số hóa thông qua việc đầu tư hệ thống điều khiển giám sát, thu thập dữ liệu (SCADA) và hệ thống phân tích dữ liệu, điều hành sản xuất (MES) tại nhiều nhà máy, góp phần nâng cao năng lực và giảm giá thành sản phẩm.

Lãnh đạo Thaco Industries cho biết việc đẩy mạnh tự động hóa và ứng dụng số hóa đã góp phần nâng cao năng suất, chất lượng, gia tăng hàm lượng công nghệ, giúp làm chủ quá trình sản xuất ôtô và linh kiện phụ tùng, nâng cao tỷ lệ nội địa hóa, giảm giá thành, tăng tính cạnh tranh của sản phẩm.

Thực hiện chiến lược chuyển đổi số, trong thời gian tới, các nhà máy cơ khí, công nghiệp hỗ trợ tại Khu công nghiệp Thaco Chu Lai sẽ tiếp tục đầu tư máy móc thiết bị tự động, nâng cấp công nghệ, ứng dụng công nghệ thông tin thế hệ mới để tối ưu hóa hoạt động sản xuất nhằm sản xuất hàng loạt theo yêu cầu riêng biệt của khách hàng.

Không dừng lại ở việc liên tục ứng dụng công nghệ hiện đại vào dây chuyền sản xuất, Thaco Industries còn đặt ra kế hoạch cải tiến hơn nữa công nghệ và năng lực sản xuất thông qua Trung tâm R&D mới. Đây là Trung tâm R&D dành riêng cho lĩnh vực cơ khí và công nghiệp phụ trợ của Thaco Industries, tách biệt hoàn toàn với Thaco Auto.

|

| Ông Đỗ Minh Tâm, Tổng giám đốc Thaco Industries cho biết Trung tâm R&D mới có quy mô lớn, cùng trang thiết bị hiện đại. Ảnh: Thaco Industries. |

Ông Đỗ Minh Tâm, Tổng giám đốc Thaco Industries cho biết Trung tâm R&D mới có quy mô lớn, cùng trang thiết bị hiện đại để thực hiện đồng bộ các hoạt động từ thiết kế, thí nghiệm, thử nghiệm, kiểm nghiệm. Trung tâm tập trung phát triển các sản phẩm mẫu do Thaco Industries nghiên cứu phát triển và theo đơn đặt hàng của khách hàng, từ đó đưa sản phẩm vào sản xuất hàng loạt, đáp ứng yêu cầu xuất khẩu ngày càng cao về chủng loại, xuất xứ và chất lượng của máy móc thiết bị, linh kiện.

“Năm nay, công ty sẽ tiếp tục đầu tư, nâng cấp, đổi mới công nghệ tại các nhà máy hiện hữu. Đồng thời tổ chức sản xuất tinh gọn, đảm bảo năng suất, chất lượng sản phẩm và kiểm soát chi phí trên từng công đoạn sản xuất”, ông Đỗ Minh Tâm chia sẻ tại Hội nghị triển khai kế hoạch năm 2024 của Thaco Industries.

Trước đó, tại sự kiện ngành cơ khí cuối năm 2023, ông Phạm Văn Tài, Tổng Giám đốc Thaco cũng nhấn mạnh, tập đoàn xác định công nghệ và đổi mới sáng tạo là nền tảng và yêu cầu tất yếu để nâng cao chất lượng sản phẩm, nâng cao năng lực cạnh tranh cho doanh nghiệp phát triển.

Trong năm vừa qua, cùng với sự hỗ trợ, phối hợp của Bộ Khoa học và Công nghệ, Thaco đã triển khai nhiều đề tài nghiên cứu khoa học, công nghệ cấp Nhà nước, đóng góp 200 đề tài sáng kiến và hơn 2.000 cải tiến (kaizen) được ứng dụng vào thực tiễn sản xuất, nhằm nâng cao hiệu quả sản xuất kinh doanh, mang lại giá trị công nghệ và kinh tế cao.

Ứng dụng công nghệ số, ưu tiên phát triển nhà máy thông minh

Dưới góc nhìn chuyên gia, trong báo cáo nghiên cứu về thúc đẩy chuyển đổi số với lĩnh vực sản xuất công nghiệp Việt Nam, TS Nguyễn Thị Thanh Tâm và TS Trần Thanh Tùng, Học viện Chính trị Khu vực 1 cho biết chuyển đổi số trong lĩnh vực sản xuất công nghiệp đã trở thành nhu cầu cấp thiết với doanh nghiệp Việt Nam.

Theo 2 vị tiến sĩ, việc các doanh nghiệp ứng dụng công nghệ, chuyển đổi số đã giúp ngành công nghiệp trong nước giảm dần tỷ trọng khai thác và tăng tỷ trọng sản phẩm chế biến, chế tạo.

Trong đó, số doanh nghiệp có trình độ cao, tuy chỉ chiếm tỷ trọng thấp về số lao động, tài sản lưu động và đầu tư tài chính dài hạn, nhưng đã chiếm tỷ trọng cao hơn về nguồn vốn, doanh thu thuần, lợi nhuận trước thuế. Điều này chứng tỏ chuyển đổi số mang lại những lợi ích trực tiếp cho doanh nghiệp và gián tiếp cho sự phát triển của ngành công nghiệp.

|

| Ứng dụng công nghệ và chuyển đổi số cũng thúc đẩy các nhà máy sản xuất chuyển đổi sang mô hình nhà máy thông minh. |

Bên cạnh đó, ứng dụng công nghệ và chuyển đổi số cũng đã hình thành các mô hình sản xuất công nghiệp mới và thay đổi cách thức sản xuất. Trong đó, thúc đẩy các nhà máy sản xuất chuyển đổi sang mô hình nhà máy thông minh, cho phép thực hiện các giao tiếp từ máy tới máy (M2M) dựa trên nền tảng IoT nhằm tăng khả năng tự động hóa, cải thiện hoạt động kết nối, giao tiếp và giám sát quá trình sản xuất.

Tuy nhiên, theo các chuyên gia, vẫn có những vấn đề đặt ra trong việc áp dụng công nghệ và số hóa của doanh nghiệp công nghiệp trong nước như mức độ sẵn sàng chuyển đổi số còn thấp, mới chỉ diễn ra ở các doanh nghiệp có quy mô lớn và khối doanh nghiệp FDI.

Đối với các doanh nghiệp nhỏ và vừa, việc áp dụng chuyển đổi số tại đơn vị diễn ra khá thụ động. Thực tế cho thấy còn hơn 70% doanh nghiệp nhỏ và vừa phản ứng chậm với những thay đổi của thị trường, vẫn sử dụng gần 80% máy móc nhập khẩu công nghệ cũ.

Bên cạnh đó, một số tồn tại trong vấn đề này là nguồn nhân lực phục vụ cho quá trình chuyển đổi số còn thiếu; mô hình quản trị và các quy trình đi kèm của doanh nghiệp còn lạc hậu; lệ thuộc công nghệ…

Do đó, để các doanh nghiệp công nghiệp chuyển đổi số nhanh chóng và hiệu quả, 2 vị chuyên gia cho rằng, cần xây dựng chiến lược phát triển và chuyển đổi số riêng cho lĩnh vực này.

Trong đó, cần chú trọng phát triển các trụ cột như: xây dựng chiến lược và cơ cấu tổ chức thông minh; xây dựng nhà máy thông minh; tổ chức vận hành thông minh, tạo ra các sản phẩm thông minh; xây dựng dữ liệu về phát triển dịch vụ, kỹ năng số cho người lao động.

Đồng thời, cần tăng cường sử dụng số hóa để hỗ trợ hiệu quả hoạt động, tăng năng suất lao động và tạo ra các cơ hội tăng trưởng mới.