Chip bán dẫn được xem là thành phần quan trọng nhất của nền kinh tế hiện đại, cung cấp sức mạnh cho máy tính, smartphone, xe hơi, thiết bị gia dụng và nhiều sản phẩm khác. Nhu cầu sản xuất chip ngày càng cao từ khi đại dịch bùng phát, bên cạnh nhiều lý do gây gián đoạn chuỗi cung ứng, tạo ra khủng hoảng chip trên toàn cầu.

Intel, một trong những công ty bán dẫn lớn nhất thế giới đang đầu tư 20 tỷ USD để giải quyết tình trạng thiếu hụt chip. Bên cạnh 2 nhà máy đang xây tại bang Arizona (Mỹ), Intel cũng công bố kế hoạch thành lập các cơ sở tại Ohio và Magdeburg (Đức).

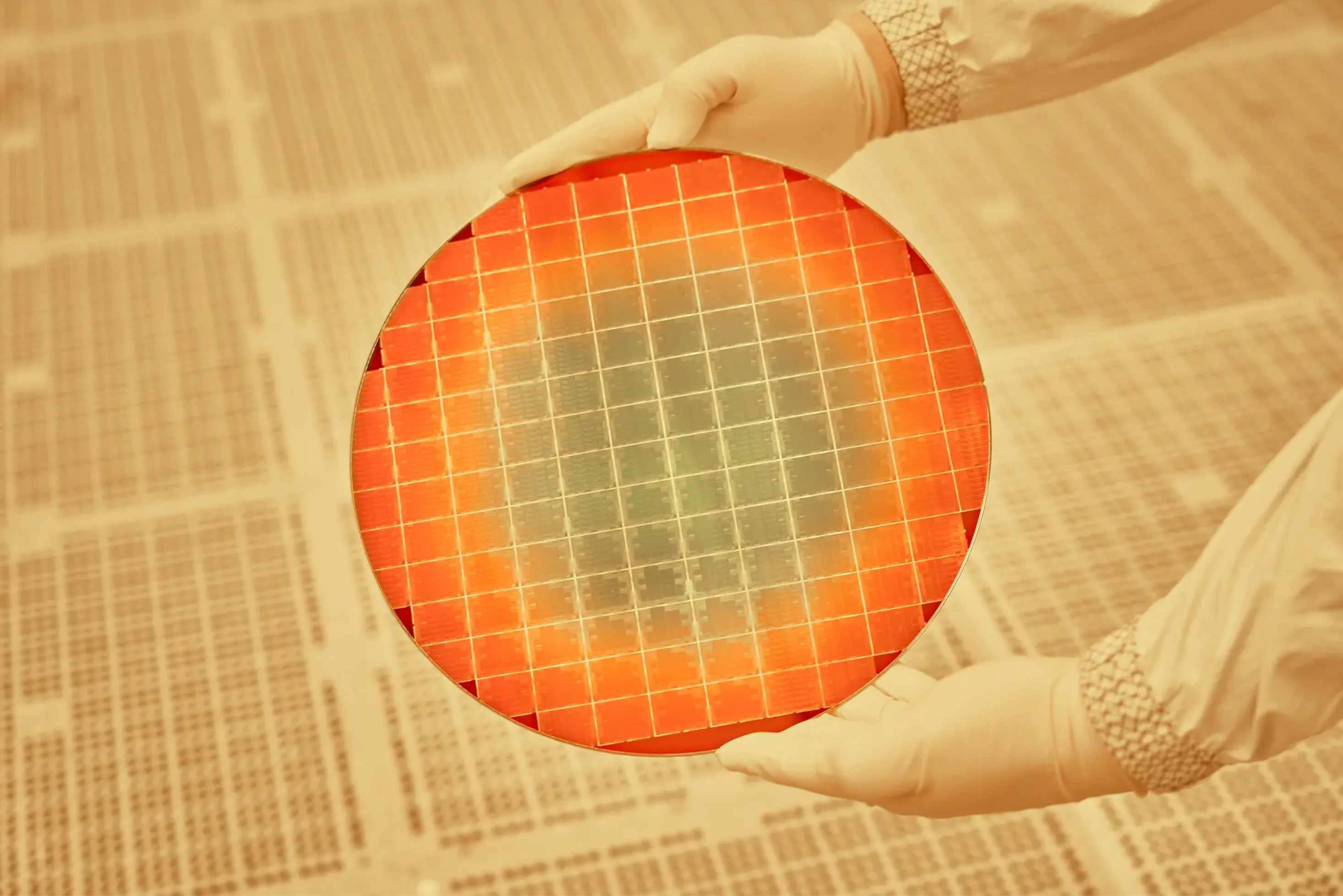

|

| Tấm wafer dùng để khắc và tạo ra chip bán dẫn. Ảnh: New York Times. |

Tuy có kích thước rất nhỏ, chip bán dẫn được tạo ra tại những cơ sở khổng lồ với nhiều công nghệ tiên tiến, chiều dài bằng 4 sân bóng đá. Đây là các chi tiết đáng chú ý trong quy trình sản xuất chip tại nhà máy.

Hệ thống khắc, đóng gói chip

Qua từng năm, các nhà sản xuất tìm cách đưa nhiều bóng bán dẫn hơn lên tấm silicon có cùng kích thước. Để đáp ứng công nghệ luôn phát triển, các nhà máy chip cần hàng tỷ USD để xây dựng, một khoản tiền khổng lồ với các công ty nhỏ.

Ngoài chi phí xây dựng và trang thiết bị, các công ty phải đầu tư quy trình chế tạo, tách chip từ tấm bán dẫn (wafer) kích thước lớn, còn gọi là fabricate. Đó là lý do các nhà máy bán dẫn được gọi là "fab".

Theo New York Times, những cỗ máy khổng lồ sẽ thiết kế chip trên từng wafer, sau đó dùng phương pháp khắc và lắng đọng hơi hóa học để tạo và kết nối các bóng bán dẫn. Tại nhà máy của Intel, tối đa 25 wafer được di chuyển và xử lý cùng lúc trong các hộp nhựa chuyên dụng.

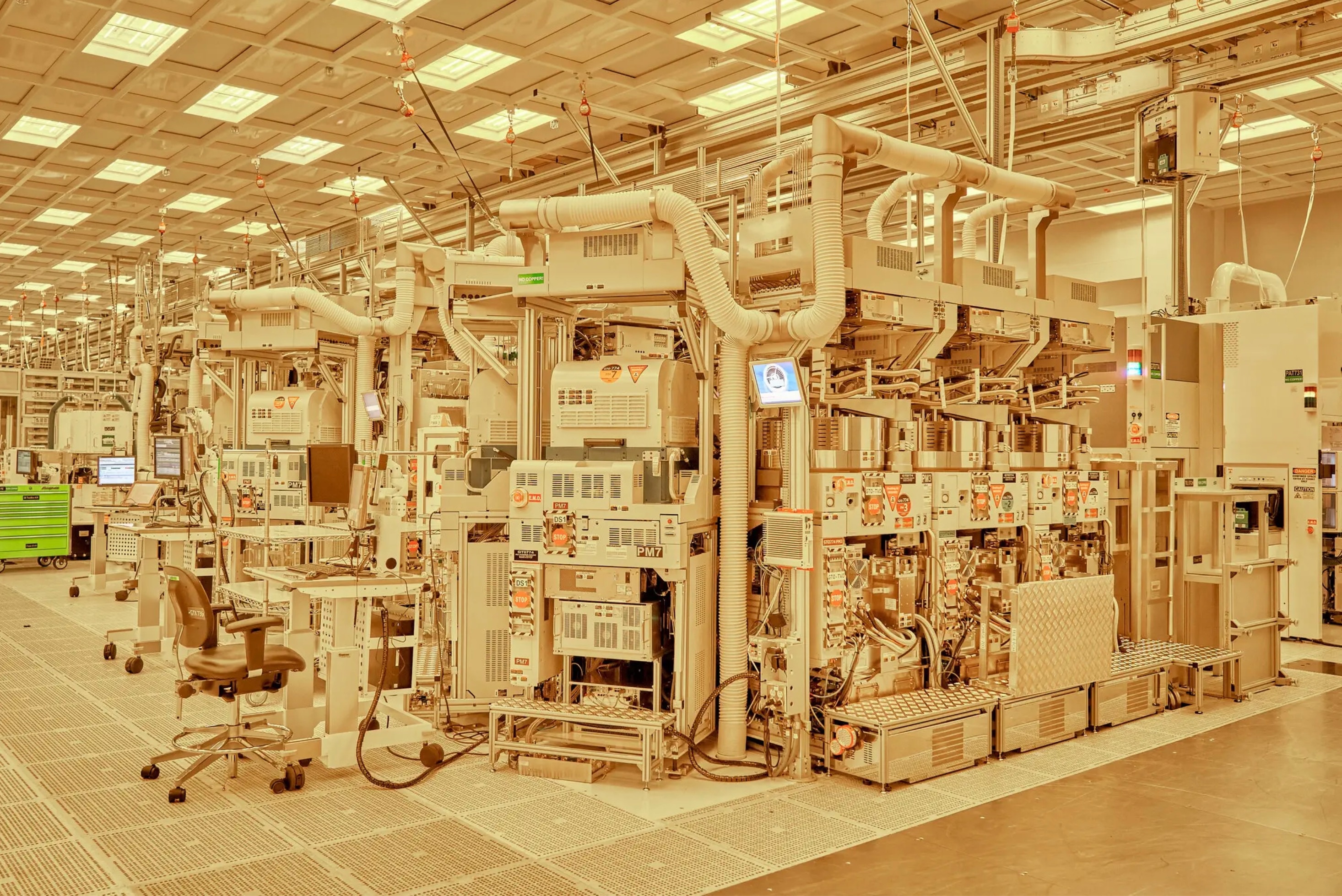

|

| Cỗ máy dùng để xử lý wafer. Ảnh: New York Times. |

Xử lý wafer trải qua hàng nghìn bước trong tối đa 2 tháng. TSMC, đối thủ lớn của Intel đang vận hành các nhà máy "gigafab" với 4 dây chuyền sản xuất trở lên.

Dan Hutcheson, Phó chủ tịch công ty nghiên cứu thị trường TechInsights cho biết mỗi nhà máy "gigafab" của TSMC có thể xử lý hơn 100.000 wafer mỗi tháng. Trong khi đó, 2 nhà máy trị giá 10 tỷ USD đang được Intel xây tại Arizona có thể đạt công suất 40.000 wafer mỗi tháng tại từng cơ sở.

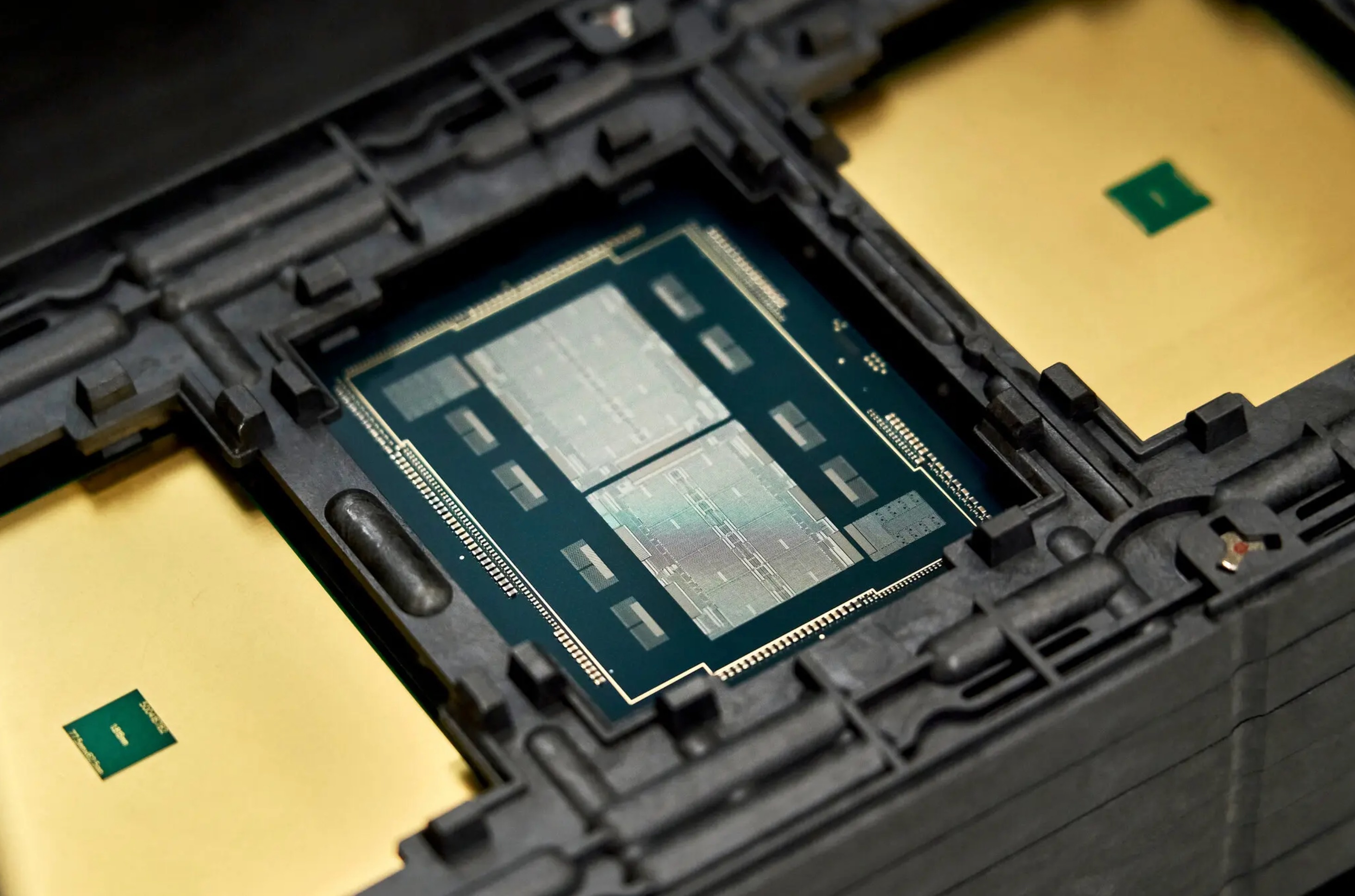

Sau khi xử lý, wafer được cắt thành những chip riêng biệt thông qua kỹ thuật có tên dicing. Chúng được bọc trong hộp nhựa, kết nối với bảng mạch hoặc hệ thống để thử nghiệm.

Đóng gói (packaging) cũng là lĩnh vực cạnh tranh mới do kích thước bóng bán dẫn ngày càng nhỏ. Để tăng sức mạnh, các công ty đã phát triển công nghệ xếp chồng hoặc nối các chip với nhau, giúp chúng hoạt động như một chip duy nhất. Intel hiện nay đã phát triển công nghệ đóng gói mới, có thể kết nối 47 chip độc lập thành một.

|

Những con chip riêng lẻ nằm trên cuộn trước khi tách ra để đóng gói. Ảnh: New York Times. |

Sử dụng hơn 41 triệu lít nước mỗi ngày

Nhà máy chip cần được đảm bảo sạch sẽ hơn cả bệnh viện. Một hạt bụi không nhìn thấy bằng mắt thường cũng có thể ảnh hưởng đến toàn bộ quy trình sản xuất. Do đó, mỗi cơ sở cần trang bị các hệ thống phức tạp để lọc không khí, điều chỉnh nhiệt độ và độ ẩm.

Cơ sở sản xuất cũng phải đảm bảo khả năng chống rung lắc, có thể khiến những cỗ máy đắt tiền hoạt động sai lệch. Do đó, phòng sạch tại nhà máy được xây dựng trên nền bê tông khổng lồ, trang bị các hệ thống giảm xóc đặc biệt.

Hệ thống điều phối khí và chất lỏng cũng rất quan trọng. Tầng cao nhất của một nhà máy Intel, ở độ cao 21 m trang bị hệ thống quạt khổng lồ để đưa không khí xuống phòng sạch ngay bên dưới. Trong khi đó, phía dưới phòng sạch là hàng nghìn máy bơm, máy biến áp, tủ điện, ống dẫn và máy làm lạnh (chiller) được kết nối với dây chuyền sản xuất.

|

Hệ thống dẫn nước, lọc khí tại nhà máy chip của Intel. Ảnh: New York Times. |

Nhà máy chip sử dụng khá nhiều nước để làm sạch tấm wafer. Các nhà máy của Intel ở Arizona cần khoảng 41,6 triệu lít nước mỗi ngày từ đơn vị cấp nước tại địa phương. Khi có thêm nhiều nhà máy, lượng nước sử dụng hàng ngày sẽ tăng đáng kể. Sau khi sử dụng xong, nước được chuyển về các cơ sở xử lý do Intel tài trợ để phân phối cho hoạt động nông nghiệp.

Để xây dựng các nhà máy mới trong tương lai, Intel sẽ cần khoảng 5.000 công nhân xây dựng lành nghề trong 3 năm.

Dan Doron, Giám đốc Xây dựng của Intel cho biết công trình tại Arizona sẽ đào khoảng 890.000 m3 đất, đổ hơn 445.000 m3 bê tông và sử dụng 100.000 tấn thép để gia cố nền móng, nhiều hơn cả tòa nhà cao nhất thế giới Burj Khalifa tại Dubai (UAE).